517 Кб, 850x533

517 Кб, 850x533общедоступные фотки техники я взял из общего доступа а свои фотки прикладываю только для демонстрации особенностей техники.

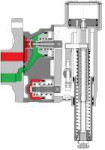

Тормозное оборудование как видим поставляется и даже обслуживается МТЗ Трансмаш

на первой это запчасти от противоюзного устройства - что-то вроде автомобильного АБС, но почти в 54 тыс.раз круче.

на второй - тормозной диск и защитный кожух для оси колёсной пары: дабы расплавленные абразивные частицы не понаделали кратеров на оси.

Тормоз как видим модификация типа Кнорр-Единый (КНОРР-БРЕМЗЕ, ФРГ). по моему - так хуйня. противоюзное устройство у КНОРР - предыдущего поколения в сравнении с МТЗ Трансмаш. ремонтной пазы у них ещё мало. цена выше небось. т.е. это и дороже и затрахательнее для ремонта и эксплуатации. это мнение.

гидрогасители, нерасцепное межвагонное соединение - всё импортное на Иволге (у нас таких и в правду не делают)

- поставили раскладные столики увеличенного размера (нижнюю полу можно разложить при сложенном состоянии столика. это не ненодстаток а просто особенность);

- подогнали побольше розеток

- оставили бутылочную открывалку

- сейфы поставили. маленькие. оба в подголовниках нижней полки

столики эти очень качественные

в санитарной комнате поставили душ

Как мне пояснили: при сертификации смотрят только наличие крана и урны, а удобно ими пользоваться или нет - это не задачи сертификации

Сагать свой же тред? Как гениально

929 Кб, 1920x1080

929 Кб, 1920x1080спокойно. из-за криворукости Ханумана /глав.обезъяна/ и его мартышачьей армии, сажа с картинкой - не работайт.

продолжим. это 2ТЭ116Газомоторный /покачто макет/ для Железных Дорог Якутии. Они только недавно открыли пассажирское движение до Нижнего Бестяха и теперь замахнулись на газомоторной локомотив.

- прибор контроля натяга посадки внутренних колец подшипника!!!!производитель уверяет что после отбраковки прибором негодных запрессовок проворотов колец более не будет. проворот кольца к слову сказать - жуткая вещь. в 95% от этого не хуя не будет. но в 5% случаев КТСМ /прибор контроля нагрева букс на ходу поезда/ на энной станции нихуя не покахзывает тепловых аномалий буксы, ну максимум Тревога-0 /допускается ехать до ближайшего ПТО хоть 3500 км без ограничений/, и, не доехав до КТСМ следующей станции поехавшее внутреннее кольцо просто пропиливает шейку оси, вагон заваливается на бок и определённо хотя-бы чё-нибудь да к хуям сносит. ну хоть немножко.

- Блок хвостового вагона конструкции Ижевского Радио Завода. со светоотражателем и красными фонарями. Производитель предлагает установить микротурбинку питающую аккумулятор за счёт расхода воздуха из тормозной магистрали стабильным темпом. Тормоза к слову на стабильный темп не реагируют. Например стабилизатором крана машиниста 395 предусмотрен стабильный расход воздуха в атмосферу, чтобы не только поддерживать постоянное давление в тормозной магистрали но и детали крана машиниста не прикипали. но лишний расход воздуха в хвосте длинносоставного поезда - черевато. уж лучше выработка эл.энергии за счёт токов Фуко от тряски поезда /подбрасывания вверх-вниз, в лево-в право/

- стенд компании Элеконд

- стенд Таганрогских сталилетейщиков. ну хуй знаит пиздатую шайбу-крышку касетного буксового узла я вот не верю даже нихуя что они производят. но, производитель грит - производят. правдо производитель грит что это "барбер", что, конечно, пиздец. ибо это бренко - производитель подшипников для колёсных пар а не обособленное конструкторское бюро и до куче фирменный знак тележек

649 Кб, 1080x1920

649 Кб, 1080x1920 1 Мб, 1080x1920

1 Мб, 1080x1920Вообще, поглощающие аппараты подразделяются на классы:

Т0 - старая хуйня, постепенно изымаемая из эксплуатации. пружинно-фрикционные аппараты удары там смягчают пружины а диссипация энергии ударов происходит за счёт фрикционного трения. под ударами здесь и далее понимаются сжимающие или напротив растягивающие усилия на автосцепку

Т1 - новая хуйня. упруго-фрикционные аппараты. пружины нахуй выкинули, упругие полимерные блоки поставили. энергоёмкость, тобиш количество энергии удара которую аппарат может поглотить возросла, в связи с чем на раму вагона передаётся меньше нагрузки. ВАГОНМАШ в этом классе выпускает РТ-120. и давно.

Т2 - поглощающие аппараты повышенной энергоёмкости для вагонов с опасными грузами. Это в основном сложные эластомерные поглощающие аппараты. действие их основано на упругом свойстве эластомерной жидкости при её пропускании через калиброванное отверстие. за счёт трения жидкости происходит диссипация энергии удара. ВАГОНМАШ тут выпускает единственный упруго-фрикционный аппарат класса: РТ-130.

Т3 - поглощающие аппараты высокой энергоёмкости для особо-опасных грузов: газовые и химические цистерны, в основном. Здесь только эластомерные поглощающие аппараты. Когда-то ещё гидравлические делали, но это в прошлом.

В США подвижные пластины всегда заходят за нажимной конус, при любом нагружении при любом перемещение конуса и пластин. ВАГОНМАШ уверяет что сделали так же. чтож, теперь посмотрим как пойдут дела.

В США хвостовик автосцепки делают плоским. потому упорную плиту в принципе не перекашивает. да к тому же вагоны менее склонны перестраиваться "ёлочкой" при торможении, стало быть и выжимающие усилия на порожние вагоны при торможении в США ниже. При выжимании вагон над рельсами приподнимает просто, он же лёгкий, порожний, а там и тележка может соити.

Наконец автосцепки с плоским хвостовиком более равномерно распределяют нагрузку от хвостовика на упорную плиту - в 3 с половиной раза ниже вероятность оборвать хвостовик, клин тягового хомута и схлопотать разрыв поезда или сломать упорную плиту.

В России автосцепки с плоской площадкой на хвостовике делает Уралвагонзавод по желанию заказчика, модель называется СА-3У.

в США кстати поглощающие аппараты получили распространение с пружинами вместо упругих блоков. Вот и НПЦ Пружина в США для поглощающих аппаратов пружины поставляет

754 Кб, 1080x1920

754 Кб, 1080x1920>В этом смысле тележки всех рельсовых автобусов круче чем электропоездов.

имеется в виду сопоставимые места эксплуатации. рельсовые автобусы эксплуатируются в таких ебенях, где даже электрификации нет. чё у них там может быть из электропоездов: ЭТ2 да ЭР9 кругломордые с ЭД9, в лучшем случае ЭП3Д начнут присылать. В совсем-совсем ебенях даже в сравнении с такими электрифицированными участками ходят 1-3 вагона под ЧМЭ3. А тут блять в таких ебенях дизельпоезд на пневмоподвешивании. уровень РА 1,2,3 чуточку повыше чем ЭП3Д.

>>6241

>- сейфы поставили. маленькие.

поместится кошелёк и смартфон или слиток золота, не больше

>>6287

> это БИРЧ-1 класса Т1.

это БЕРЧ-1.

на третей - упругий блок в свободном состоянии, практически шар. на второй эти блоки в аппарата - даже без нажатия автосцепки упругие блоки предварительно сжаты стяжным болтом.

2 кран машиниста с автоматическими перекрышами. Кран вспомогательного тормоза без фиксированных позиций.

И у нас попытались сделать выставку-ярмарку. Вышло пока как рынок на месте ВДНХ в 1993 году, но со своими атрибутами из других эпох: китайцы из сегодняшнего дня, места и кафешки для випов словно из дореволюционной Империи, торговцы всем подряд словно из 2007 - как сталелитейщики из Таганрога.

Кому-то действительно показалось что хуже чем два года назад, особенно тем кто приехал именно достижения вагонного хозяйства других заводов посмотреть - себя показать.

Зато суетились торговцы мелких и средних фирм - это ярмарка для них. Крупные предприятия воспринимают эту выставку по прежнему как ВДВХ, контракты они заключают и без нёё, также как не нужны им не Иннотрансы не прочая лабуда.

Всё, за что бралось РЖД или его зависимые структуры пошло в серию. кроме газотурбовоза - но там новинка мирового уровня. даже сочленённую платформу Трансконтейнер протащил, в те времена ещё, когда сочленённые вагоны в нашей стране были диковинкой.

Всё, за что брались частные владельцы - так и осталось на свалке истории.

236 Кб, 1920x1080

236 Кб, 1920x1080грузоотправители - конечные пользователи услуг железнодорожного транспорта согласия государству на искусственное антирыночное принудительное внедрение операторов за счёт отчуждения собственности у МПС/РЖД - не давали. Да, операторы понесли инвестиции в вагонный пар, но они оказались токсичными. РЖД тоже понесло инвестиции в локомотивный парк. Результат: >>6469

715 Кб, 1080x1920

715 Кб, 1080x1920контактный зоопарк - игра придуманная грузоотправителями с целью срыва срока доставки груза либо с целью борьбы с операторам.

Первый вариант контактного зоопарка: срок доставки искусственно завышается на сколько повезёт суток. Практикуют в основном именитые крупные получатели Евраз, Мечел. вагоны не принимаются из-за занятости путей необщего пользования, когда получатель узнаёт что из-за этого поезда в его адрес бросаются на промежуточной станции - вагоны сразу принимаются. Брошенные поезда поднимаются за 1-3 суток или больше и получатель в суде получает компенсацию за нарушение срока доставки. Евраз ещё по моему подготовку вагонов проводит в пути следования, то есть типа вагон по накладной едет, срок доставки идёт, а на самом деле он на подготовке к перевозке. мне так рассказывали.

контактный зоопарк с операторами. мо мнению монго знакомого, владельца лесопилки, примыкающей к одной из станций, операторы - бесполезные фирмы-прокладки между РЖД и его лесопилкой, стабильности от них даже меньше чем в 90-е: неизвестно когда и сколько прибудет под погрузку вагонов и прибудут ли вообще. А за простой вагонов, вызванный неравномерной подачей будет платить владелец лесопилки. Вина оператора: хуёво оперирует вагонами, а платить должен пользователь услуг железнодорожного транспорта. Соответственно у не только у него, но вообще у мелких и средних отправителей приобрёлся повадок браковать вагоны в ремонт по 36-статье УЖДТ, теперь вина уже оператора - хуёвый вагон, ну или РЖД, как повезёт. Бракуют они погрузку по всякой хуйне, ибо навыков мало, чаше всего по вмятинам и другим признакам повреждений которым уже 100 лет. Самое главное грузят платформы с реально гнутыми стоиками и не заморачиваются.

повышение вагонной составляющей перевозки. раза в четыре стало дороже грузоотправителям пользоваться вагонами. высокая цена - один из способов покрытия инвестиционных затрат на приобретение частного вагонного парка. просто математически видно что якобы-рынок привел и к дефициту и одновременно к повышению стоимости услуг в сравнении с истинно-рыночной конкуренцией МПС/РЖД с автомобильным транспортом и трубопроводом.

достижения вагонного хозяйства на выставке

это вот ОВК. сочлёнённый хоппер. вот бункер который выступает за ось поворота тележки и таким образом исчезает не заполненное пустое пространство. поезд возит меньше воздуха - все в выйгрыше. За счёт такого размещения бункеров на крайние тележки приходится 2/3 брутто секции а на среднюю 1/3 брутто от каждой секции.

объём двух кузовов 160 м3. грузоподъёмность двух кузовов 113,5 т, осевая нагрузка 25 тс, погонная 7,68 т/м. длина по осям сцепления 19,380 м. габарит 1-Т. длина кузовов подобранна так, что хопер совместим с существующими навалочными и разгрузочными эстакадами (при навалке падающие устройства должны прилегать к крышкам на крыше вагона). правда у нас ещё бывает так, что кузов вагона поднимают над тележками и разгружают из вагона сразу в трюм. возможно что с таким трюком этот хопер не совместим.

триангель со всей этой приблудой крепится не на валик подвески башмака а вставлен в специальные карманы боковых рам с полимерными накладками ЗефТек - структурного подразделения чего-то там - филиала ВАБТЕК. В США этот тормоз отличается тем, что ещё присутствует страховочный трос который крепится к надрессорной балке и чё-то там поддерживает. Здесь он он не нужен т.к. вся конструкция один хуй висит в нише надрессорной балки, падать на путь нечему.

а вот с размещением всей механической части тормоза на необрессоренной части вагона не согласен. конструктор ОВК говорил что не было места разместить тормоза по другому, но по глазам было видно что он врёт. что оставалось делать я не мог указать работникам ОВК что их руководство просто решило выебнуться и показать "как мы можем". это неизбежное свойство всех крупных корпораций: с одной стороны крупная корпорация может всё протолкнуть, даже инновационные вагоны на рынке, с другой стороны за счёт огромности корпорация перестаёт замечать не только проблемы но и деятельные замечания в т.ч. своих же сотрудников.

1 проше выкатывать и подкатывать тележку. при ТРЦ-10-85 надо выбить валик для выкатки тележки. у ВАБТЕК надо отвинтить пневматический соединитель;

2 соединение валиком надёжнее пневматического соединения;

3 снижение необрессоренной массы килограмм на 30, не меньше;

4 снижение нагрузки на триангель, и полимерную вставку боковой рамы;

5 проше освоить ремонт. после 1 млн.км пробега потребуется первый деповской. и хуй знает как это будет когда ремонт выйдет на постоянную основу.

преимущество встроенного тормоза:

- выпуск давно освоен. изделие выпускается с высоким технологическим уровнем. просто приноси деньги и получай готовую продукцию.

1,5 Мб, 2009x1716

1,5 Мб, 2009x17161 Монтируемые на тележках тормозные системы TMX (наш случай - со встроенным тормозным цилиндром) и UBX (не наш случай - с внешним тормозным цилиндром) изготавливаются из прочных и легких материалов, что делает их на 180-225 кг

легче традиционного тормозного оборудования (имеется в виду на вагон);

2 Использование конструкции со свободной подвеской, обеспечивает равномерный износ тормозных колодок. Это, в сочетании с повышенной производительностью авторегулятора ТРП двойного действия, чья конструкция позволяет использовать двухдюймовые тормозные колодки из композитных материалов (наш аналог - тормозные колодки толщиной 60 мм), обеспечивает экономию средств благодаря увеличенной периодичности замены колодок;

3 Простота монтажа и регулировки;

4 Триангели под концевые направляющие боковин стандарта AAR с углом 14° или 18° (имеется в виду направляющие боковых рам в которые вставлены триангели);

и преимущество которое они не указали:

5 В дополнение ко второму преимуществу, триангели сами скользят вниз по направляющим боковых рам с углом 14° или 18° при отпуске под действием гравитационных сил. за счёт чего обеспечивается равномерный отвод колодок от колёс. тогда как у нас это обеспечивается прутком с упругими блоками - относительно сложным и ненадёжным способом.

как видим все эти преимущества можно достичь и при использовании ТЦР-10-85 . более того UBX и рассчитан на внешний тормозной цилиндр. с ТЦР-10-85 тормозной цилиндр будет не только внешним но и авторегулятор ТРП будет внешним и встроенным в сам цилиндр - ещё проше монтаж и регулировка! (имеется в виду при повышении технологического уровня ТЦР-10-85).

37 Кб, 485x500

37 Кб, 485x500выщербина - выкрашивание металла. такое же как на зубчатых колёсах. в некоторых случаях выщербина на колёсах грузового вагона образуются на ползунах небраковочного размера, которые в некоторых случаях опять же образуются при ну грубо говоря при грубом обращении с вагоном. например с горы когда вагоны распускают под одно колесо подкладывают башмак тогда как на второе скользит по рельсу. многие наши учёные уверяют что выщербина односторонние и это уже свидетельствует о вине РЖД.

1 излом боковых рам тоже бывает на одной боковой раме. излом дисков колёс тоже на одном колесе. усталостное трещинообразование - строго индивидуальный процесс, было бы странным если бы образование микротрешин на одном колесе приводило путём допустим квантовой запутанности к симметричному образованию микротрещин на другом колесе;

2 выщербины это выкрашивание металла, которое во всех случаях образуются по микротрешинам и развивается весьма небыстро. за несколько месяцев и тысяч км пробега, пока достигает браковочных величин. Вагоны находятся в международном сообщении и где потенциальная выщербина образовалась - да хуй знает.

3 такие страны как Латвия, Литва или Эстония получили имущество при разделе МПС СССР в мае 1992 года и не вкладывали в сортировочное горки и прочую инфраструктуру. Тогда как РЖД построило роботизированную горку в Усть-Луге и постоянно модернизирует другие. Ещё больше немодернизированных горок находится на путях необщего пользования которые РЖД не принадлежат. например весь путь Газпромтранса Обская-Бованенково это пути необщего пользования. Или вот станция Чепецкая АтомСпецТранса, все небраковочные ползуны там делают.

4 по ГОСТ 22235, который в Латвии, Литве и Эстонии имеет статус информационного письма допускается скольжение при роспуске с горки.

5 выщербина чаше всего образуются по светлым пятнам, если по ползунам - то размером до 0,5 мм (браковочный размер ползуна - более 1 мм). при более глубоких ползунах видимо более толстый слой закаляется на аустенитовую структуру и микротрещин под поверхностью обода не происходит. это собственное наблюдение. а светлое пятно - вообще не является износом либо дефектом или неисправностью.

37 Кб, 485x500

37 Кб, 485x500выщербина - выкрашивание металла. такое же как на зубчатых колёсах. в некоторых случаях выщербина на колёсах грузового вагона образуются на ползунах небраковочного размера, которые в некоторых случаях опять же образуются при ну грубо говоря при грубом обращении с вагоном. например с горы когда вагоны распускают под одно колесо подкладывают башмак тогда как на второе скользит по рельсу. многие наши учёные уверяют что выщербина односторонние и это уже свидетельствует о вине РЖД.

1 излом боковых рам тоже бывает на одной боковой раме. излом дисков колёс тоже на одном колесе. усталостное трещинообразование - строго индивидуальный процесс, было бы странным если бы образование микротрешин на одном колесе приводило путём допустим квантовой запутанности к симметричному образованию микротрещин на другом колесе;

2 выщербины это выкрашивание металла, которое во всех случаях образуются по микротрешинам и развивается весьма небыстро. за несколько месяцев и тысяч км пробега, пока достигает браковочных величин. Вагоны находятся в международном сообщении и где потенциальная выщербина образовалась - да хуй знает.

3 такие страны как Латвия, Литва или Эстония получили имущество при разделе МПС СССР в мае 1992 года и не вкладывали в сортировочное горки и прочую инфраструктуру. Тогда как РЖД построило роботизированную горку в Усть-Луге и постоянно модернизирует другие. Ещё больше немодернизированных горок находится на путях необщего пользования которые РЖД не принадлежат. например весь путь Газпромтранса Обская-Бованенково это пути необщего пользования. Или вот станция Чепецкая АтомСпецТранса, все небраковочные ползуны там делают.

4 по ГОСТ 22235, который в Латвии, Литве и Эстонии имеет статус информационного письма допускается скольжение при роспуске с горки.

5 выщербина чаше всего образуются по светлым пятнам, если по ползунам - то размером до 0,5 мм (браковочный размер ползуна - более 1 мм). при более глубоких ползунах видимо более толстый слой закаляется на аустенитовую структуру и микротрещин под поверхностью обода не происходит. это собственное наблюдение. а светлое пятно - вообще не является износом либо дефектом или неисправностью.

12,5 Мб, mp4,

12,5 Мб, mp4,800x480, 1:45

хорошо ли это для учёных, технологов и конструкторов, что они нашли крайнего-виноватого в том что их вагоны ездят меньше млн.км без ремонта (?):

1 есть такие конструкции как "Гибкое колесо"ТМ. у них колёса вращаются независимо. одно наедет на башмак - второе продолжит вращаться. очевидно взыскивать деньги с какой-нибудь жертвы выгоднее стало в нашей стране делать чем вкладывать их в каких-то учёных-на хую верчёных;

2 для всех остальных случаев есть авторежим БАРС-4. колеса очищает при торможении. ползуны предотвращает. но этой штуке требуется "умный вагон" с электропневматическим тормозом - мечта МТЗ Трансмаш и наших учёных. В США такой тормоз успешно внедряется на грузовых поездах той же ВАБТЕК. может мы и у них переиначим когда-нибудь. как тележки типа БАРБЕР или встроенный тормоз. очевидно что раз выгоднее найти крайнего-виноватого а не вкладывать в учёных, наши учёные планочку то должны понизить до уровня переписывателей чужих контрольных;

3 как сообщают источники из Северной, Ордена Трудового Красного Знамени ж.д. против них один из операторов подал претензию или иск за образование тонкого гребня у тележки 18-100. типа колею перешили в 70-хх гг ХХ в - колёса по этой причине стали изнашиваться. Тем самым колесо генадьбы сделало полный оборот: кому нахуй нужны ваши трижды-обоссаные тележки с уменьшенным износом колёс, когда выгоднее закупать старое барахло прямиком из 1956 года (год освоения серийного производства тележек 18-100) и чтобы кто-нибудь крайний-виноватый всё это оплачивал.

12,5 Мб, mp4,

12,5 Мб, mp4,800x480, 1:45

хорошо ли это для учёных, технологов и конструкторов, что они нашли крайнего-виноватого в том что их вагоны ездят меньше млн.км без ремонта (?):

1 есть такие конструкции как "Гибкое колесо"ТМ. у них колёса вращаются независимо. одно наедет на башмак - второе продолжит вращаться. очевидно взыскивать деньги с какой-нибудь жертвы выгоднее стало в нашей стране делать чем вкладывать их в каких-то учёных-на хую верчёных;

2 для всех остальных случаев есть авторежим БАРС-4. колеса очищает при торможении. ползуны предотвращает. но этой штуке требуется "умный вагон" с электропневматическим тормозом - мечта МТЗ Трансмаш и наших учёных. В США такой тормоз успешно внедряется на грузовых поездах той же ВАБТЕК. может мы и у них переиначим когда-нибудь. как тележки типа БАРБЕР или встроенный тормоз. очевидно что раз выгоднее найти крайнего-виноватого а не вкладывать в учёных, наши учёные планочку то должны понизить до уровня переписывателей чужих контрольных;

3 как сообщают источники из Северной, Ордена Трудового Красного Знамени ж.д. против них один из операторов подал претензию или иск за образование тонкого гребня у тележки 18-100. типа колею перешили в 70-хх гг ХХ в - колёса по этой причине стали изнашиваться. Тем самым колесо генадьбы сделало полный оборот: кому нахуй нужны ваши трижды-обоссаные тележки с уменьшенным износом колёс, когда выгоднее закупать старое барахло прямиком из 1956 года (год освоения серийного производства тележек 18-100) и чтобы кто-нибудь крайний-виноватый всё это оплачивал.

247 Кб, 400x313

247 Кб, 400x313Элементарные вещи каке-нибудь люка полувагонов разучились делать. Тоже вот один оператор крупный купил себе давича полувагонов и фитинговых платформ - расширил бизнес. и просит наказать нерадивых грузополучателей за грубое обращение с вагоном - следу удара на акидк и на секторах люка. ну это пиздец. РЖД ван сдал и не может на выгрузке присутствовать, даже инспектором по сохранности проверки нельзя устраивать сейчас на частном предприятии путей необщего пользования. всё блять 20 статью ГК РФ ещё никто не отменял, по идее сам оператор должен следить как разгружают/погружают его вагоны. а васянов с РЖД туды никто пускать не обязан. И даже если у васянов-выгружателей что-то отпало они же не дураки так сдавать вагоны на РЖД, они приварят худо-бедно на место всё поставят. а хорошо держится или через 5 км отпадёт - это уже неизвестно.

https://youtu.be/4igxaGaTfuc

Вологдегдегде в Волгдегеде

https://youtu.be/anJ5YU5rnb8

27 - код Казахстана

А суть в том, что по закидке и по сектору и должны ебашить молотком для открытия люков. Это их конструкционное предназначение. Ещё даже в 90-е там болты повышенного класса прочности ставили. Придумали специальные плоские пружинки-амортизаторы под сектора подкладывать для смягчения удара и чтобы сектор не заклинивало. простейшие механизмы и меры. их производители утратили, этот технологический уровень.

Преимущества полимерных элементов - диссипация энергии, т.е. работает одновременно как упругий элемент и как амортизатор (гаситель колебаний).

Преимущество стальных пружин - стабильность свойств. особенно от температуры. У полимеров жёсткость и другие диссипативные свойства могут меняться в 1,8-180 раз в диапазоне температур от -55 до +55 Со. В сопоставимых условиях изменение диссипативных свойств в 1,5-2 раза для допустим клинового гасителя колебаний тележки 18-100 приводит к его заклиниванию, поэтому занижение клина допускается не более -12 мм.

В США скользуны постоянного контакта применяют преимущественно с упругими полимерными элементами. Так же там широко распространены зазорные скользуны с опорой на ролики. Менее распространены там скользуны с набором пружин, например на тележке ASF motion control (в нашей стране лицензия на тележку имеется у ОВК и Промтрактор-Вагон когда-то на её основе испытывал тележку но в серию она не пошла).

В США поглощающие аппараты также получили распространение с пружинами, т.к. зимы там бывают лютые а аппараты с полимерными блоками в США и Канаде работали как что называется "жёсткая тяга" то есть да были, да воспринимали и передавали удар на раму вагона, но не поглощали энергию удара из-за затвердевания полимерных элементов. Но поскольку химия всё таки не стоит на месте и есть там и южные республики то применяют у них и поглощающие аппараты с полимерными элементами.

В Европе проводили опытную эксплуатацию тележек с полимерными упругими элементами вместо набора пружин и гасителей колебаний. На тележку Y25 преимущественно ставили. дело понятное дело бесперспективное.

пружины на тележках ОВК синие потому что они изготовлены НПЦ Пружина. это такая разметка высокопрочных пружин, которая в альбом Знаки и надписи не внесена, но она есть. По идее при изломе такой пружины необходимо сообщить в НПЦ Пружина для исследования места излома. телеграма РЖД такая была. но никто уже этого не помнит в эксплуатации

Преимущества полимерных элементов - диссипация энергии, т.е. работает одновременно как упругий элемент и как амортизатор (гаситель колебаний).

Преимущество стальных пружин - стабильность свойств. особенно от температуры. У полимеров жёсткость и другие диссипативные свойства могут меняться в 1,8-180 раз в диапазоне температур от -55 до +55 Со. В сопоставимых условиях изменение диссипативных свойств в 1,5-2 раза для допустим клинового гасителя колебаний тележки 18-100 приводит к его заклиниванию, поэтому занижение клина допускается не более -12 мм.

В США скользуны постоянного контакта применяют преимущественно с упругими полимерными элементами. Так же там широко распространены зазорные скользуны с опорой на ролики. Менее распространены там скользуны с набором пружин, например на тележке ASF motion control (в нашей стране лицензия на тележку имеется у ОВК и Промтрактор-Вагон когда-то на её основе испытывал тележку но в серию она не пошла).

В США поглощающие аппараты также получили распространение с пружинами, т.к. зимы там бывают лютые а аппараты с полимерными блоками в США и Канаде работали как что называется "жёсткая тяга" то есть да были, да воспринимали и передавали удар на раму вагона, но не поглощали энергию удара из-за затвердевания полимерных элементов. Но поскольку химия всё таки не стоит на месте и есть там и южные республики то применяют у них и поглощающие аппараты с полимерными элементами.

В Европе проводили опытную эксплуатацию тележек с полимерными упругими элементами вместо набора пружин и гасителей колебаний. На тележку Y25 преимущественно ставили. дело понятное дело бесперспективное.

пружины на тележках ОВК синие потому что они изготовлены НПЦ Пружина. это такая разметка высокопрочных пружин, которая в альбом Знаки и надписи не внесена, но она есть. По идее при изломе такой пружины необходимо сообщить в НПЦ Пружина для исследования места излома. телеграма РЖД такая была. но никто уже этого не помнит в эксплуатации

грузоподъёмность = 82 т

тара = 25,5±0,5 т

объём кузова = 103 м3

осевая нагрузка = 27 тс

погонная нагрузка = 7,76 т/м

габарит у всех стандартный 1-ВМ, длина стандартная - 13,920

для увеличения объёма кузова применена обшива переменной ширины. чуть выше нижней обвязки и до верхней обвязки обшива шире и образует своеобразное корыто на всю длину кузова от угловой стойки до угловой, разделённое промежуточными стойками.

691 Кб, 1920x1080

691 Кб, 1920x1080поскольку на крышку люка приходится по 6-7 тон угля, который на эту крышку ещё сбрасывают с высоты, то люк должен быть массивным и прочным. а массивный и прочный люк закрывать тяжело. в помощь придумали торсионы - упругие стержни из пружинной стали. при открытии люка торсион изгибается, соответственно на крышку люка начинает давить упругая сила, как пружинка. и для закрытия люка с торсионом достаточно уже небольшого усилия. эти штуки на всех современных полувагонах применяют,

708 Кб, 1920x1080

708 Кб, 1920x1080кратко по ГОСТ 9246-2013 выделяются 5 типов трёхэлементных тележек. трёхэлементных значит у них две боковые рамы и третий элемент - надрессорная балка, таким образом Y25 или КВЗ И-2 проходят по другому стандарту.

1 тип нагрузка 20 тс, конструкционная скорость 140 км/час (скоростные);

2 тип 23,5 тс, 120 км/ч (18-100 и её друзья. Допускается на путях необщего пользования нагружать до 24 тс, но тогда конструкционная скорость будет 100 км/ч;

3 тип 25 тс, 120 км/ч - современный стандарт;

4 тип 27 тс, 100 км/ч - новые перспективные тележки;

5 тип 30 тс, 80 км/ч - пока только опытные конструкции.

эксплуатационная скорость обыкновенно равна 0,8 от конструкционной

Преимущества простой (не пространственной) полимерной вставки:

- более равномерно нагружаются ролики подшипников в связи с чем растёт долговечность буксовых узлов;

- гашение высокочастотных колебаний, что благоприятно для долговечности сварных конструкций;

- большая надёжность в сравнении с износостойкой скобой в буксовом проёме.

в соответствии с техническими условиями на полимерный композит из которого сделана вставка адаптера и с руководством по эксплуатации тележки 18-194-1 с адаптером аналогичного типа, красить его - запрещено (меняются свойства полимера из-за чего потом могут пойти трещины). сами разработали - сами нарушают. правда эта тележка еще не сертифицирована в отличии от серийной тележки ОВК типа Барбер 18-6863 с осевой нагрузкой тоже 27 тс.

KESAG, который отлит на деталях тележки и ещё много где - это товарный знак УВЗ, что-то вроде нашего ответа товарному знаку BARBER. получается что когда-то в 2007 году приварные упоры на серийных вагонах стал делать Крюковский завод, но они были с продольными вырезами на хребтовой балке (дорого, нетехнологично, ослабляет консольную часть хребтовой балки), к тому же стоил вагон со всеми наворотами 1,3 млн. руб с копейками - баснословные по тем временам деньги. УВЗ в лизинг, с учётом лизинговых платежей тогда продавал вагоны РЖД промежуточного поколения модели 12-132-03 по цене 600-800 тыс. а за 1,2 млн. можно было взять полувагон на тележках нового поколения с осевой нагрузкой 25 тс модели 12-196-1. Тогда же УВЗ и готовился выпустить тележку с осевой нагрузкой 27 тс. но в результате вмешательства государства (отчуждение вагонного парка) сложились новые экономические реальности, к тому же там на УВЗ пришёл новый руководитель (несколько лет назад прогнали) который решил что с УрГУПС и с кем там ещё УВЗ сотрудничал сотрудничать не надо а настало время зарабатывать деньги. Ну и собственно передовые компетенции были утрачены, в сложившихся отношениях необходимо самостоятельно продвигать продукцию как это делает ОВК группы ИСТ. и потому осевую нагрузку 27 тс УВЗ выкатило только сейчас.

классека России - 7 двурядных пружин. преимущество - толще пруток, следовательно надёжнее пружина.

на второй фотке неправильно сфотографировал, но там на надрессорной балке фигурная скоба в форме плоской буквы П (между надрессорной балкой и верхним поясом боковой рамы), закреплённая двумя болтами. предназначена для предотвращения выпадания пружин в случае кривых рельсов или перекатывании через башмак, короче говоря при экстремальных случаях. надрессорная балка упирается скобой в боковую раму, за счёт чего пружины не могут подняться на большую высоту чем высота нижней бонки, следовательно пружины за бонки и не вышибает.

такие скобы же нередко на краны на железнодорожном ходу устанавливают и на другую строительную и путейскую технику.

524 Кб, 1080x1920

524 Кб, 1080x1920Действие этого и вообще всех вилочных (рычажно-клапанных) авторежимов аналогично представленной схеме. авторежим закреплен на раме вагона, рама вагона в свою очередь стоит на пружинах тележки. балочка авторежима закреплена на боковой раме. при загрузке вагона пружины прогибаются, кузов опускается на величину прогиба пружин, зазор между авторежимом и балочкой обозначенный на схеме "3 мм" - исчезает, а дальше балочка начинает давить на вилку авторежима. в свою очередь вилка авторежима определяет положение сухаря - который является точкой опоры рычага - палки такой коричневой обозначенной на схеме буквами "А" и "Б". и в свою очередь нагрузка которую передаёт рычаг определяется его точкой опоры. чем выше загрузка вагона - тем короче рычаг. а рычаг этот закрывает клапан к тормозному цилиндру. клапан закрывается когда давление воздуха в тормозном цилиндре больше чем нажатие рычага. следовательно чем больше загрузка вагона - тем меньше нажатие рычага - тем выше давление в тормозном цилиндре.

Правда без авторежима давление с композиционными колодками меняется вообще двумя резкими ступенями. при загрузке вагона до 6 тс на ось - порожний режим, при загрузке вагона более 6 тс на ось - средний режим. или при примерно 32% грузоподъёмности. в обоих случаях - с максимально возможным давлением которое выдаёт воздухораспределитель (на соответствующем режиме). причём это в ручную надо при погрузке-выгрузке переключать.

265А-4 с тефлоновым покрытием от истирания рычага и сухаря Первомайского завода Транспневматика меняет давление до просадки рессорного комплекта примерно на 24 мм, после чего устанавливается максимальное давление которое выдаёт воздухорасспределитель.

КАВ1 конструкции КНОРР-БРЕМЗЕ регулирует давление до просадки рессорного комплекта на 32 мм;

6532 конструкции РИТМ ТПТА до просадки 34 мм;

265А-5, Транспневматика - до 40 мм;

6532-1, РИТМ ТПТА - до 42 мм.

Просадка рессорного комплекта тележки 18-6863 (БАРБЕР, 27 тс) = 71 мм. у тележки 18-5155 рассматриваемого вагона о просадке рессорного комплекта под брутто не сообщается, но думаю тоже не маленькая. Конечно, регулировать давление надо не на всю величину просадки, а на 65-75%, после чего должно быть установлено максимально-возможное давление в тормозном цилиндре для получения должного тормозного эффекта, чтобы затормозить эту дуру. Но регулирование по возможности должно быть плавным, поэтому и применяют рычажный преобразователь. такие и раньше применяли, например на минералках Брянского машиностроительного завода на тележках 18-100 с авторежимом 265А-4

36 Кб, 640x360

36 Кб, 640x360У нас путались внедрить АРД6 но без какого-то мощной протекции это частной фирме сделать не возможно в сложившихся в результате государственного вмешательства в вагоном хозяйстве экономических условиях.

В Европах кое-где применяется разработанный фирмой СААБ (Швеция, разработчик также истребителей, грипен по моему) механический переключатель режимов торможения путем изменения передаточного отношения рычажной передачи. с возможностью установки автоматического переключателя. что очевидно является редкой ёбанью.

вообще много чего не внедрено было на грузовых вагонов, перспективной продукции. с которой до сих пор по выставкам ходят МТЗ Трансмаш и Транспневматика. стенды с тормозным оборудованием и дисковые тормоза и другие тормоза и оборудование для локомотивов и пассажирских вагонов, которые они предлагают, тут всё понятно, всё внедряется, кроме газотурбовозов - новинки мирового уровня. а вот для грузовых вагонов всё внедряется хуйёво. что являётся также токсичным последствием инвестиций операторов и антирыночного вмешательства государства в целом. очевидно что операторы самостоятельно не могут задать вектор развития, они этого и не должны делать, они должны деньги зарабатывать. Поэтому в США под эгидой определяющей и направляющей руки ААР и Правительства Соединённых Штатов решают что внедрять, что развивать. Чётко планируют действия и жёстоко наказывают еритиков, если внедряют не те вагоны и не там. а из-за антирыночного отчуждения вагонного парка из РЖД нету больше определяющей и направляющей рынок руки у нас, почему и операторы вынуждены сами что-то там выстраивать, какое-то грандиозное техномагически-продвинутое счастливое завтра, никто правда незнает как и какое, но обязательно оно наступит.

КАВ-60 КНОРР-БРЕМЗЕ внедряли-внедряли, но это же надо ещё ремонтную базу развивать. так крупнейшая мировая фирма проебала сложившимся в вагонном хозяйстве экономическим условиям и съебалась. а какие там у нас операторы вагонов это должны сами делать, куда там нахуй

вообще много чего не внедрено было на грузовых вагонов, перспективной продукции. с которой до сих пор по выставкам ходят МТЗ Трансмаш и Транспневматика. стенды с тормозным оборудованием и дисковые тормоза и другие тормоза и оборудование для локомотивов и пассажирских вагонов, которые они предлагают, тут всё понятно, всё внедряется, кроме газотурбовозов - новинки мирового уровня. а вот для грузовых вагонов всё внедряется хуйёво. что являётся также токсичным последствием инвестиций операторов и антирыночного вмешательства государства в целом. очевидно что операторы самостоятельно не могут задать вектор развития, они этого и не должны делать, они должны деньги зарабатывать. Поэтому в США под эгидой определяющей и направляющей руки ААР и Правительства Соединённых Штатов решают что внедрять, что развивать. Чётко планируют действия и жёстоко наказывают еритиков, если внедряют не те вагоны и не там. а из-за антирыночного отчуждения вагонного парка из РЖД нету больше определяющей и направляющей рынок руки у нас, почему и операторы вынуждены сами что-то там выстраивать, какое-то грандиозное техномагически-продвинутое счастливое завтра, никто правда незнает как и какое, но обязательно оно наступит.

КАВ-60 КНОРР-БРЕМЗЕ внедряли-внедряли, но это же надо ещё ремонтную базу развивать. так крупнейшая мировая фирма проебала сложившимся в вагонном хозяйстве экономическим условиям и съебалась. а какие там у нас операторы вагонов это должны сами делать, куда там нахуй

Не знаю даже как их гуглить.

В особенности интересны (в порядке убывания) аэродинамичность, простота, лёгкость.

Я кроме гармошек ничего не знаю, интересно есть ли что-то гладкое. В скоростных поездах вряд ли гармошки.

>Интересуют современные сочленения вагонов

надеюсь чем-то может:

https://www.dellner.com/sitepages/en/products.aspx#Comfort-gangways-_double-bellows_

ну там чуть ниже минималистичное описание Aerodynamic barriers (аэродинамического кожуха). минимум можно набор ключевые слова из текста использовать для поиска

335 Кб, 757x195

335 Кб, 757x195Вот к примеру фрикционный клин, один из, которые китайцы предлагают ставить в амортизатор тележки грузового вагона. далее описываемый клин - два изображения в центре представленной картинки. у клина две разнесённые наклонные плоскости (две точки опоры) да и сам он широкий что резко увеличивает сопротивление перекосу надрессорной балки относительно боковых рам, что в свою очередь препятствует чрезмерным параллелограммным деформациям рамы тележки в кривых и за счёт этого меньше износ и гребней и рельс и контактных поверхностей трения тележки. пружина в центре клина по замыслу имеет функцию доводчика - постоянно поджимает клин к наклонной и вертикальным поверхностям, за счёт чего обеспечивается постоянная сила трения независимо от износа клина, надрессорной балки и фрикционной планки. звучит пиздатый чем пространственный клин БАРБЕР. Это вроде китайское воспроизведение одной из конструкций клина фирмы А.Стаки, США

>Не понял что они предлагают

я с другими производителями такой продукции не общался. просмотрел только что их буклет - там то же ничего. ну как: про сцепные устройства и устройства безопасности там всё понятно. а межвагонные переход:

- гофрированные оболочки из силиконового каучука с двойной обшивкой и комбинированным нижним плинтусом

- алюминиевые монтажные рамы с болтовым соединением для установки в вагон

и так далее. с опорой на специальную поддержи вающую плиту межвагонного соединения. грубо говоря с опорой на сцепное устройство. соответственно разобрать такое сцепное устройство можно только в условиях депо. по классификации производителя это называется "полупостоянная сцепка".

также они готовы (в нескольких местах пишут) работать по индивидуальным заказам. видимо и гармошку эту можно сделать максимально плоской. да и не так она страшна, гармонь эта, как межвагонные турбулентные завихрения в случае отсутствия кожуха.

В России этим Агрегат ТК занимается. ещё кресла делают.

Китайца тоже есть что ловить. В следствие реформы вагонного хозяйства произошло отсутствия консолидированного контроля за вагонным парком что в свою очередь привело к бесхозяйственному отношению запасных частей. например колёсных пар. их у нас вроде-бы объявлен дефицит, но:

Пара, дефекты которой уже не устранить, отправляется в металлолом или, если она была снята с частного вагона, ставится на площадку хранения. Владельцы подвижного состава редко забирают их себе — чаще бросают. Вопрос хранения не подлежащих ремонту колёс для депо проблема. Переплавить или сдать их запрещает закон, а на заднем дворе им уже едва хватает места.

И это ещё мягко. потому что всё захламлено нахуй. Некоторым находчивым собственникам выгоднее продержать детали 3 года пока они не утонут в барахле что не найдешь, потом выдвинуть к РЖД, к ВРК иск о о пропаже детали. причём заявляют за полную стоимость, не как за бракованную деталь.

А ведь из этих осей и колёс старогодних можно проводить капитальный ремонт колёсных пар. Вот, например колёса ждут-ржавеют когда бесхозяйственные владельцы этого барахла отдадут колёсные пары на переформирование.

>Пара, дефекты которой уже не устранить, отправляется в металлолом или, если она была снята с частного вагона, ставится на площадку хранения. Владельцы подвижного состава редко забирают их себе — чаще бросают. Вопрос хранения не подлежащих ремонту колёс для депо проблема. Переплавить или сдать их запрещает закон, а на заднем дворе им уже едва хватает места.

https://www.chita.ru/foto/107187/

112 Кб, 344x441

112 Кб, 344x441>>6539

В гугл-картинках нашёл только это и то на странице источника я этой картинки и описания не нахожу. https://www.google.com/search?sxsrf=ACYBGNS3vp1NhZJXj7OsJhBBtYPx8XkSfg:1568737334681&q=Aerodynamic+gangways&tbm=isch&sa=X&ved=2ahUKEwiL_ND8odjkAhUrl4sKHX6vAjYQsAR6BAgIEAE&biw=1829&bih=928#imgrc=f22gTRVY02MYGM:

> Вот, например колёса ждут-ржавеют когда бесхозяйственные владельцы этого барахла

имеется в виду владельцы колёсных пар требующих отправки в лом или на переформирование. на картинке колёса - с наклейками - новые. без наклеек - годные к повторному использованию, с расформированных колёсных пар.

И вот, пока много разделывали вагонов в металолом, новые колёса мало кто закупал. По смехуёчки: ахаха рыночек порешал что Выксунский металлургический завод и НТМК не нужны, глупые Косыгины построили избыточные мощности и тому подобный бред. В те времена ВМЗ и колёсный цех НТМК накапливали долги и тяжело держались на плаву. через какое-то время колёса с разделки закончились. всё. и виновными в дефиците и повышении цен назначены были ВМЗ и колёсный цех НТМК. несмотря на то, что расширять производственные мощности - долго и дорого, что хотелось-бы отдать долги накопленные за годы когда колёса были никому не нужны. "виновных" всячески стали преследовать, не давать им зарабатывать на растущем рынке. всё. инвестиции и производственные мощности уехали с таим отношением из нашей страны в Казахстан, к Китайцам о которых и речь и немного Украине обломилось.

вот такие последствия государственного антирыночного вмешательства. еще стоит отметить что метал по цене вырос на 50%, отпускные цены ВМЗ и колёсного цеха НТМК на 45%, колёсные пары подорожали в хуй даже знает сколько раз. раза в 2 с половиной. всю маржу срубили некоторые из операторов и перепродавцы, против которых ФАС нихуя и не думала возбуждать.

А вот интересная китайская хуйня: демпферное кольцо. крепится под ободом колеса одно с внутренней стороны обода - второе с наружной и препятствует акустической эмиссии диска. то есть колесо меньше шумит:

http://www.railway-wheel-axle.com/gb2312/product/ring/2015051111.html

на выставку китайцы правда колёса в натуральную величину не возили

>и описания не нахожу

видимо не считают нужным описывать . всё итак ясно: каркас, полимерное уплотнение гармошкой, опционально - опорная площадка и аэрозашитный кожух. более подробно - уже рабочие чертежи.

фундаменталистские исследования:

http://global.kawasaki.com/en/corp/rd/magazine/170/tr06.html

https://journals.sagepub.com/doi/pdf/10.1177/1461348417747178

говорят что турбулентные завихрения без кожуха пострашнее чем неровность кожуха.

>всю маржу срубили некоторые из операторов и перепродавцы

и вот даже несмотря на то что вагоны и их крупные запчасти как колёса отчуждены из собственности МПС СССР/РЖД, но владельцы вагонов и запчастей несвоевременно их для ремонта поставляют. Раньше ремонт по нормативу составлял на мою память ТР-2 - не более 19,4 часов, потом стал теперь 78 и при этом нихуя не соблюдается. а это ведёт к росту остатка больных вагонов которые затоваривают пути станции в связи с чем нужны многомиллиардные вложения в расширение перерабатывающих способностей станций: очередное токсичное последствие частных инвестиций в вагонный пар. это все вышеописанные проблемы, включая отток инвестиций в промышленность - токсичные последствия реформы. а не соблюдается норматив 78 часов по причине именно несвоевременного предоставления запчастей со стороны собственников. когда вагоны отцеплены не по колёсам и тележкам а по простым неисправностям не соблюдается другой норматив - обязанность ждать двое суток представителя ВРК для расследования некачественного деповского ремонта, ну это делается чтобы снизить остаток и скоре выпизднуть вагон. когда колёса были обезличены даже на ПТОР Балезино, где ни токарных станков ни ВРК на той же станции, вагоны в ТР-2 долго не стояли, какие были колёса закатывали под больной вагон, больной выпускался, а колёса с больного вагона грузили на платформу и увозили допустим на ВЧД Зелецино, после чего колесо возвращалось и подкатывалось под другой вагон. Теперь так не прокатит вагоны частные и колесо выкатывается, вагон ждёт, грузится везётся в Зелецино возвращается подкатывается обратно под вагон, а всё это время вагон с грузом ждёт и это хорошо если колесо при ремонте не забракуется, пушто если забракуется вагон с грузом может и несколько лет подождать и такое сейчас бывает ну или из-за банкротства и долгов оператора. получается вроде как вина собственников что вагоны стоят долго (?) или регулятора. Трансойл говорит - вина регулятора. лично я с ними согласен.

И что характерно, благодаря регулятору, особенно спасибо Антону из Правительства, при простое более 78 часов РЖД платит компенсации за простой вагонов в ремонте, то есть вроде вина оператора, но на деле договора под давлением регулятора составлены так что доказать что-либо - нереально. О чем Правовой департамент выпустил телеграмму на двух листах, ну не моё дело, коммерция, пусть как хотят там живут. Но длинный ремонт влияет срок доставки груза что уже дело эксплуатации. а это тоже пиздецовые убытки где тоже нихуя никому ничего не доказать.

вот ещё китайская инженерная мысль, подсмотренная в США: стяжки между стоиками кузова гондолы, на европейском варианте американского языка, на котором общаются китайцы гондола называется как-то уёбищно как опен-топ вагон, а по русски - Даша. смысл в том, что у такой конструкции жёсткость кузова - в трое, как мощность у студера. И у нас такие хуни кустарным способом с верху вагона варили когда-то давно, называлось это дело "стяжка". Правда грейфером такой вагон не выгрузить. подходит только для глуходонных полувагонов.

>всю маржу срубили некоторые из операторов и перепродавцы

и вот даже несмотря на то что вагоны и их крупные запчасти как колёса отчуждены из собственности МПС СССР/РЖД, но владельцы вагонов и запчастей несвоевременно их для ремонта поставляют. Раньше ремонт по нормативу составлял на мою память ТР-2 - не более 19,4 часов, потом стал теперь 78 и при этом нихуя не соблюдается. а это ведёт к росту остатка больных вагонов которые затоваривают пути станции в связи с чем нужны многомиллиардные вложения в расширение перерабатывающих способностей станций: очередное токсичное последствие частных инвестиций в вагонный пар. это все вышеописанные проблемы, включая отток инвестиций в промышленность - токсичные последствия реформы. а не соблюдается норматив 78 часов по причине именно несвоевременного предоставления запчастей со стороны собственников. когда вагоны отцеплены не по колёсам и тележкам а по простым неисправностям не соблюдается другой норматив - обязанность ждать двое суток представителя ВРК для расследования некачественного деповского ремонта, ну это делается чтобы снизить остаток и скоре выпизднуть вагон. когда колёса были обезличены даже на ПТОР Балезино, где ни токарных станков ни ВРК на той же станции, вагоны в ТР-2 долго не стояли, какие были колёса закатывали под больной вагон, больной выпускался, а колёса с больного вагона грузили на платформу и увозили допустим на ВЧД Зелецино, после чего колесо возвращалось и подкатывалось под другой вагон. Теперь так не прокатит вагоны частные и колесо выкатывается, вагон ждёт, грузится везётся в Зелецино возвращается подкатывается обратно под вагон, а всё это время вагон с грузом ждёт и это хорошо если колесо при ремонте не забракуется, пушто если забракуется вагон с грузом может и несколько лет подождать и такое сейчас бывает ну или из-за банкротства и долгов оператора. получается вроде как вина собственников что вагоны стоят долго (?) или регулятора. Трансойл говорит - вина регулятора. лично я с ними согласен.

И что характерно, благодаря регулятору, особенно спасибо Антону из Правительства, при простое более 78 часов РЖД платит компенсации за простой вагонов в ремонте, то есть вроде вина оператора, но на деле договора под давлением регулятора составлены так что доказать что-либо - нереально. О чем Правовой департамент выпустил телеграмму на двух листах, ну не моё дело, коммерция, пусть как хотят там живут. Но длинный ремонт влияет срок доставки груза что уже дело эксплуатации. а это тоже пиздецовые убытки где тоже нихуя никому ничего не доказать.

вот ещё китайская инженерная мысль, подсмотренная в США: стяжки между стоиками кузова гондолы, на европейском варианте американского языка, на котором общаются китайцы гондола называется как-то уёбищно как опен-топ вагон, а по русски - Даша. смысл в том, что у такой конструкции жёсткость кузова - в трое, как мощность у студера. И у нас такие хуни кустарным способом с верху вагона варили когда-то давно, называлось это дело "стяжка". Правда грейфером такой вагон не выгрузить. подходит только для глуходонных полувагонов.

>видимо не считают нужным описывать

Я говорю что и самой картинки там нет вроде.

>>6544

>всё итак ясно

На картинке? Не особо.>>6544

>полимерное уплотнение гармошкой

Непонятно, уплотнение чего и где?

>>6544

>аэрозашитный кожух

Непонятно как это, я вижу что гаомошка чем-то прикрыта для аэродинамичности, но непонятно куда оно складывается (в гсминается с гармошкой?) и главное — как оно растягивается (выглядит сшитым..)

>>6544

>без кожуха

Без гармошки чтоли? Так и так чем-то надо закрывать сочленение, раз аэродинамичность в приоритете.

о. привет

я мудак, технологи объяснили, что в России устанавливают переходы этой фирмы:

https://www.hubner-group.com/Bälge-p-2502-path-1,2440,2442,2484.html

вместо инструкции выпущено "техническое описание" на 5 листах с картинками. из него конструкция самой гармошки совершенна не понятна. зато понятно как жето крепится на вагон. нужна?

746 Кб, 1920x1080

746 Кб, 1920x1080все мы привыкли что ремонтники невиновны в некачественном ремонте, да там, запчастей нет, и вот там некоторые собственники из одного депо в другое возят ну совсем убитые боковые рамы, просят только не резать. в одном депо одну возьмут - ибо выпускать то надо вагоны. в другом случае мастеру тележечного цеха нашепчут что-бы глаза закрыл. в третьем на дурака контрафакт привезут. В итоге осмотрщики вагонов могут и отцепить такой вагон. Найти такой дефект не просто и потому они и называются "трудновыявляемые" с наградой от 300 до 15000 тысяч рублей. Деньги не малые, однако крушение стоит дороже. С другой стороны может и не будет крушения, может и до следующего деповского дойдёт. В свою очередь РЖД оформляет рекламацию формы ВУ-41М и собственник с ней взыскивает деньги с вагоноремонтного предприятия. сам привёз некондиционную деталь и за это же ещё и предъявляет.

источники Свердловской Ордена Ленина и Ордена Октябрьской Резолюции ж.д. сообщают: однажды осмотрщик вагонов выявлял раковины в зоне А - внутреннего угла буксового проёма R55 тележки 18-100 коробчатого сечения боковой рамы. последний ремонт вагону проводился на ВРК которое находится в собственности оператора вагона. оператору таким образом не ского оказалось взыскать убытки и они не придумали ничего лучше чем назвать эти дефекты засверловками и взыскать деньги с РЖД. Дело А60-68785/2018. байки про засверловку - очевидный детский лепет, тем не менее в суде весь этот бред успешно прокатывает. В лучшем случае я могу поверить что это так откололись остатки литников (в простонародье - "гвозди"). По идее эту операцию должны были выполнить ещё на сталелитейном заводе и тогда они бы увидели что под литником - пустоты (раковины) и или заварили их или выбраковали раму. вот осмотрщику такой литник отколоть это всё равно что гвоздь сломать. предположим что осмотрщик - робот-терминатор,тогда он выполнил ту работу которую должен был выполнить завод. Получается по закону осмотрщик вагонов не герой блять отечества - а злостный преступник.

Это говорит о том, что операторы безопасностью движения заниматься не должны. Они занимаются бизнесом, зарабатыванием денег. а на безопасности движения строить бизнес операторов это чистой воды будут махинации, спекуляции, беспредел, кровь, кишки, распидорасило.

все мы привыкли что ремонтники невиновны в некачественном ремонте, да там, запчастей нет, и вот там некоторые собственники из одного депо в другое возят ну совсем убитые боковые рамы, просят только не резать. в одном депо одну возьмут - ибо выпускать то надо вагоны. в другом случае мастеру тележечного цеха нашепчут что-бы глаза закрыл. в третьем на дурака контрафакт привезут. В итоге осмотрщики вагонов могут и отцепить такой вагон. Найти такой дефект не просто и потому они и называются "трудновыявляемые" с наградой от 300 до 15000 тысяч рублей. Деньги не малые, однако крушение стоит дороже. С другой стороны может и не будет крушения, может и до следующего деповского дойдёт. В свою очередь РЖД оформляет рекламацию формы ВУ-41М и собственник с ней взыскивает деньги с вагоноремонтного предприятия. сам привёз некондиционную деталь и за это же ещё и предъявляет.

источники Свердловской Ордена Ленина и Ордена Октябрьской Резолюции ж.д. сообщают: однажды осмотрщик вагонов выявлял раковины в зоне А - внутреннего угла буксового проёма R55 тележки 18-100 коробчатого сечения боковой рамы. последний ремонт вагону проводился на ВРК которое находится в собственности оператора вагона. оператору таким образом не ского оказалось взыскать убытки и они не придумали ничего лучше чем назвать эти дефекты засверловками и взыскать деньги с РЖД. Дело А60-68785/2018. байки про засверловку - очевидный детский лепет, тем не менее в суде весь этот бред успешно прокатывает. В лучшем случае я могу поверить что это так откололись остатки литников (в простонародье - "гвозди"). По идее эту операцию должны были выполнить ещё на сталелитейном заводе и тогда они бы увидели что под литником - пустоты (раковины) и или заварили их или выбраковали раму. вот осмотрщику такой литник отколоть это всё равно что гвоздь сломать. предположим что осмотрщик - робот-терминатор,тогда он выполнил ту работу которую должен был выполнить завод. Получается по закону осмотрщик вагонов не герой блять отечества - а злостный преступник.

Это говорит о том, что операторы безопасностью движения заниматься не должны. Они занимаются бизнесом, зарабатыванием денег. а на безопасности движения строить бизнес операторов это чистой воды будут махинации, спекуляции, беспредел, кровь, кишки, распидорасило.

Дог газеты - печатать новости и раздувать скандалы

/Чикаго таймс, 1930-е/

Долг осмотрщика - осматривать вагоны и выявлять недостатки

/оп-пост/

Долг коммерческой организации - извлекать выгоду и платить налоги

/ГК РФ и НК РФ/

а долг регулятора это даже словами не возможно себе вообразить. кристально-чистая вина регулятора.

>конструкция самой гармошки совершенна не понятна

Доступен как полностью закрытая версия сильфона или резиновая версия

видимо, закрытая закрывается независимым слоем и сворачивается непонятно как, а резиновая просто тянется.

559 Кб, 1080x1920

559 Кб, 1080x1920По этому случаю очередное нравоучение. Широко известны стандартизированные профили: двутавры, швеллера, уголки. В частности на двутавры имеется несколько ГОСТов как на стандартные так и на специальные. Стандартная хребтовая балка люкового полувагона состоит из стандартных же профилей: двух зетов ГОСТ 5267.3-90, перекрытых двутавром №19 ГОСТ 5267.5-90 (специальный двутавр для вагоностроения). Не запрещено разрабатывать оригинальную балку для люковых полувагонов. Например выбрать вместо двутавра №19 другой стандартный двутавр. Логично? Российский арбитражный суп считает иначе:

Имеется патент: https://patents.google.com/patent/RU118599U1/ru

в котором описывается соотношение балок полувагона и тем самым хитровыебанно перекрывается диапазон для двутавра на высоту 130-189 мм, типа он запатентован. при этом Z-образный профиль остаётся стандартным. Да. номер двутавра обозначает его высоту. Двутавр №19 соответственно номинальная высота 190 мм - на 1 мм выше запатентованной.

Решение суда по делу А03-20610/2015 (несколько лет шол постоянно пересматриваясь): взыскать с Алтайвагона дохуя денег за использование стандартного двутавра по ГОСТ вместе со стандартными же зетами в конструкции рамы полувагона. Очевидно что ни на одну другую страну не ГК РФ, не арбитражные супы не распространяются. Место Алтайвагонзавода владелец патента же не займёт, у него другая структура покупателей, туземные заводы займут, из трёх ближайших стран. Пиздато-ли от этого владельцу патента (за который он даже несколько лет не платил, пока Алтайвагон не освоил выпуск с модернизированной хребтовой балкой)? конечно пиздато, денег срубил по лёгкому. а посленас хоть потоп

559 Кб, 1080x1920

559 Кб, 1080x1920По этому случаю очередное нравоучение. Широко известны стандартизированные профили: двутавры, швеллера, уголки. В частности на двутавры имеется несколько ГОСТов как на стандартные так и на специальные. Стандартная хребтовая балка люкового полувагона состоит из стандартных же профилей: двух зетов ГОСТ 5267.3-90, перекрытых двутавром №19 ГОСТ 5267.5-90 (специальный двутавр для вагоностроения). Не запрещено разрабатывать оригинальную балку для люковых полувагонов. Например выбрать вместо двутавра №19 другой стандартный двутавр. Логично? Российский арбитражный суп считает иначе:

Имеется патент: https://patents.google.com/patent/RU118599U1/ru

в котором описывается соотношение балок полувагона и тем самым хитровыебанно перекрывается диапазон для двутавра на высоту 130-189 мм, типа он запатентован. при этом Z-образный профиль остаётся стандартным. Да. номер двутавра обозначает его высоту. Двутавр №19 соответственно номинальная высота 190 мм - на 1 мм выше запатентованной.

Решение суда по делу А03-20610/2015 (несколько лет шол постоянно пересматриваясь): взыскать с Алтайвагона дохуя денег за использование стандартного двутавра по ГОСТ вместе со стандартными же зетами в конструкции рамы полувагона. Очевидно что ни на одну другую страну не ГК РФ, не арбитражные супы не распространяются. Место Алтайвагонзавода владелец патента же не займёт, у него другая структура покупателей, туземные заводы займут, из трёх ближайших стран. Пиздато-ли от этого владельцу патента (за который он даже несколько лет не платил, пока Алтайвагон не освоил выпуск с модернизированной хребтовой балкой)? конечно пиздато, денег срубил по лёгкому. а посленас хоть потоп

остаётся возможность ручного подъёма "чтож: крути колёсо".

фиксатор крыши. устанавливаются по два с каждой стороны кузова

вот этот вагон побывал в Польше (скорее всего). там имеют манеру срубать болты крыши, на мою память 56 штуку и вытаскивать груз сверху. после чего насаживают несколько исправных болтов а в остальные отверстия тупо вставляют в отверстия обрубленные болты. лет десять назад даже джва раза за год крышу у крытых вагонов сдувало, один раз прямо на мосту. Но БЧ или кто там у поляков вагоны принимает ничему не поучаются и всё забывают.

бывают ещё комбинированные полувагоны (картинка 3)

и бывают также специальные комплекты для установки в полувагон, как этот синий контаймент - пирамида А для перевозки стекла (картинка 4).

но не всегда есть подъёмное оборудование именно снимать крышу, допустим контейнерным погрузчиком, не помню как называется, крышу не снимешь. и не всегда есть площадки для временного складирования крыши. всего электропривод крыши стоит около 0,5-1% стоимости вагона. невеликие деньги за удобство использования, при условии надёжности этого оборудования.

1 - вагон с раздвижной крышей Алтайвагонзавод с деревянным ещё кузовом 1960-е;

2 - цельнометаллический крытый с раскрывающейся крышей, то же Алтайвагонзавод;

3 - вагон со раздвижным кузовом, один из вариантов. весьма популярны в ФРГ;

4 - универсальный вагон. сочетает полувагон и крытый да к тому же с раздвигающейся крышей. УВЗ, 1950-е.

у вагона со сдвижными стенами к стенкам хуй что приколотишь - снижается универсальность

очевидно что крыша у 2, 4 - протекает после первого деповского ремонта.

у представленного на выставке варианта - цельноповоротная крыша следовательно такой недостаток отсутствует.

грузоподъёмность вагона 93 т

объём кузова вагона 230 м3

размер кузова (каждого)

высота по боковой стене - 2976 мм

длина 12 720 мм

ширина 2684 мм

размер дверного проёма (ширина/высота) 3802/2334 мм

количество перевозимых контейнеров:

40-футовые - 2 шт

20-футовые - 4 шт

тара вагона 48 т

осевая нагрузка 23,5 тс

длина по осям сцепления 28,520 м

тележка 18-2129 тип 2 ГОСТ 9238-2013

Вот навесной элемент, он же защитный экран — думаю, оно просто резиновое и держит плоскую форму на прямой. Растягивается судя по картинке процентов на 20-25 макс, чего наверно достаточно для скоростных поездов.

Но я, всё же, думаю о нерастягивающемся, т.е. при повороте должна сужаться внутренняя сторона, а внешняя оставаться той же длины. Думаю как реализовать. Задача не сложная, по идее.

>Думаю как реализовать. Задача не сложная, по идее.

нет объясни нахуй реализовывать. скорости до 350 км/час - начальные авиационные. и при таких скоростях даже в плотной среде на поверхности земли с изобилием пыли и микрочастиц разработанных конструкций переходных гармошек достаточно. я часа 0,5 думал над самонатягиваюшимся кожухе из металлизированной резины, пока не понял: нет, это надо только при скоростях свыше 500 км/час.

>18-9800 с осевой нагрузкой 25 тс.

тележка и тележка. такая уже эксплуатировалась, под обозначением ВНИИКТИ В.503, с круглыми отверстиями в том месте, где должны быть технологические проёмы.

это переработанная и исправленная версия той

но даже без самоустановки колёсных пар лучше условия нагружения подшипников, гасятся высокочастотные колебания и вообще, ВАБТЕК в США также стал продвигать упругие вставки адаптера буксового узла - а это признак полезности.

В целом по миру наиболее известны так это шевронные направляющие типа МЕГИ, https://pandia.ru/text/78/396/80243.php

используются широко на путейской технике

>переходных гармошек достаточно

Мне для малого транспорта (от 250вт), там только аэро-сопротивление и важно.

1 - более широкий клин: тележка более устойчива против параллелограммных деформаций в кривых;

2 - торец триангеля. округлый наконечник предназначен для того чтобы триангель не падал на путь а лёг на боковую раму при выпадании валика подвески башмака. честно говоря всем хуже чем заделка триангеля в боковые рамы конструкции ВАБТЕК;

3 - марка стали - Б, что несколько настораживает. с 2001 года обычно используют предельно низкокачественную марку В (20ГЛ). Б - намного лучше, что-то уровня советской 20ГФЛ.

4 - ещё раз буксовый узел.

у тележек Уралвагонзавода на наклонную плоскость клина вставляется полимерная накладка, но её часто сминает, срывает, трещины идут. значит у А.стаки (США) резиновые накладки приклеиваются клеем момент или вулканизируются и ктом уже они тонкие, что безусловно снижает вероятность срыва, растрескивания или же образования трещин. у ВАБТЕК (ОВК) на наклонные поверхности надрессорной балки приваривается контактная плита клина.

а тут на заклёпках. как и фрикционные планки вертикальных поверхностей, они кстати составные - с подвижной планкой. подвешиваеие билинейное под вагоном (наружные пружины выше внутренних). классека России - 7 пружинок в комплекте. площадку для скользунов типовую сделали - теперь разные скользуны можно будет ставить. подпятник - съёмный (легче наплавлять, можно для разных типов тележек использовать - достаточно сменить подпятник, даже сферический небось поставить можно для европ), с плоской площадкой прилегания к надрессорной балке. но опять же а не будет ли срывать подпятник после первой же переклёпки при деповском ремонте, могли бы и фигурные выступы сделать.

благодаря резинометаллическим шевронным направляющим все сварные и также клёпанные соединения в этой тележке чувствуют себя лучше

>Вот навесной элемент, он же защитный экран — думаю, оно просто резиновое и держит плоскую форму на прямой. Растягивается судя по картинке процентов на 20-25 макс,

эта штука сжимается и работает как резиновое суфле с целью гашения продольной качки вагонов. вот так выглядит ИРЛ. вот это для эксплуатационных скоростей до 200 км в час.

чисто теоретически предлагаю схему, см.рисунок:

действие основано на устройствах натяжения с пьезоэлементами. При прохождении кривого участка пути кожух из диэлектрического материала наружной стороны от центра поворота натягивается и через устройство натяжения сжимает набор пьезоэлементов. на пьезоэлементах образуется электрический ток. пьезоэлементы соединены двумя контурами попарно с противоположной стороной перехода. ток подаётся на пьезоэлементы противоположной стороны перехода и они начинают расширяться. через устройство натяжение деформация пьезоэлементов стягивает кожух с внутренней стороны поворота.

проблемы:

-крыша;

-участки пути с переломом профиля.

Зачем три кнопки у двери?

На ласте две - для людей и инвалидов. Еще бывает третья внизу двери для низких платформ.

Для людей зеленые, для инвалидов синие а красная для чего?

Red is Detonate.

>Моё увожение за репортаж.

спасибо, спасибо

но я ещё недорасказал про эту няшу: будущее вас и ваших детей.

а так было-бы интересно узнать что ты думаешь по затронутым темам и может ещё что рассказать про технику

На конкретные технические решения я смотрю без понимания , но с интересом.

Мне больше интересны организационные решения. Там по типу регулирования локомотивного парка.

-Нечётный, отправляйтесь.

-А он там токораздел проехал?

-...

-Тогда я подожду.

И вот это вот всё.

>На конкретные технические решения я смотрю без понимания , но с интересом.

и хорошо, я тоже не всё знаю, но интересуюсь

наиболее хорошо я знаю и готов пояснить технические решения грузовых вагонов

>Там по типу регулирования локомотивного парка.

то, что у тебя написано, больше похоже на регулирование движения поездов. чем на регулирование локомотивного парка.

Про локомотивный пар я могу рассказать из жизни САУТа. Она не такая захватающая как прослушивание записей с регистратора переговоров. зато обсуждалась на минувшей выставке.

Итак прибывает грузовой поезд на станцию. допустим в Зиму. он (поезд), не доехав до маршрутного (или выходного) светофора останавливается. это делается для того чтобы закрытый сигнал не проехать. останавливается и перекрывает маршруты приёма для поездов следующих по неправильному пути или с других направлений или маршруты отправления противоположного направлении. останавливается и через 2 минуты отпускает тормоза, после чего подтягивается под светофор. Итого занятие маршрута с момента его подготовки составляет минут 20 а то и больше. и перекрытие смежных маршрутов происходит на это же длительное время. Прибытие каждого поезда выбивает 3-5 ниток графика. а таких станций, парков станции много.

И вот команда САУТа (Екатеринбург), совместно с РЖД оборудовала на станции, на мою память Богданович кодовое оборудование для подтягивания поезда под светофор. таким образом поезд тормозит не преждевременно, прикрывая горловину станции, а рационально - у маршрутного светофора, полностью втянувшись в полезную длину приёмо-отправочного пути станции. Итого занятие маршрута с момента подготовки составляет 10 мин, 1-2 нитки графика. В Богдановиче смена бригад в локомотивном движении и здание с надписью КИПЯТОКЪ рядом с вокзалом имеется, если не ошибаюсь

>Ухх, колодку меняют

ваще без проблем

>И верхняя часть скользуна какая интересно

контактная планка с набором регулировочных пластин

>ваще без проблем

Ага, телегу в парке выкатывать и менять? Спасибо, уже с инновационными вагонами поебались, авторегулятор стянутый хуй раскрутишь.

608 Кб, 1080x1920

608 Кб, 1080x1920>>7428

>Ага, телегу в парке выкатывать и менять?

нет, там тормоз с обыкновенным раздельным торможением

>Спасибо, уже с инновационными вагонами поебались, авторегулятор стянутый хуй раскрутишь.

насколько я знаю, встроенный в тележку тормоз грузового вагона, пока что много лет применяется только на коротком участке Качканарский ГОК - НТМК. на остальной сети только вот недавно. Какие проблемы?

594 Кб, 1920x1080

594 Кб, 1920x1080>Ох лол, совсем ебанулись.

не нуа чё. Предохранитель ВПБ 4384 РИТМ ТПТА тоже изначально воспринимали как "йобу дали". а теперь нормально

>>7549

>хуй разводит руками, ничего необычного

ну может быть. но в нашем вагоностроение такое встречается пока - вообще не встречается кроме этой тележки. опять же по моему-мнению. может подскажешь где ещё таки шплинты увидеть?

Блокиратор буксового узла рассматриваемой тележки. в форме гнутой планки с круглым отверстием в центре. небольшая загадка: А нахуй такие сложности - отверстие?

но алгоритм распознавания Инфотекс для камеры КНМ-05 (КТСМ-2) может эту буксу не распознать как касету. сразу увеличивается риск ошибочных Тревог-1,2 зимой.

б

Буксовая ступень подвешивания с губчатой пружиной. ну как стальная губка для кухни. для мытья противней. только на много плотней. Судя по цвету - с изобилием легирующих элементов. Судя по толстому концу одной из проволок - не дрочёная (не пропущенная через дрочило). губчатая пружина немецкая. в терминологии Экспрес-Индустрия ООО (поставщик) обозначается как "демпфирующий сетчатый элемент".

В буксовом проёме тележки губчатые пружины уложены в пространственной конфигурации в трёх плоскостях.

Вообще губчатые пружины позволяют сочетать в одном изделии пружинное и демпфирующее устройство. И потому изделия из них получаются энергоёмкими и компактными. Это вот как полиуретановые блоки в скользунах постоянного контакта или в поглощающих аппаратах класса Т1 и РТ-130. В Европе даже пробовали ставить полимерные блоки в качестве пружин буксового подвешивания тележки Y25 (модификаций). Но не тут-то оно было: сказывается резкая зависимость полимерных материалов от температуры. При +40 оС прогиб будет такой что автосцепки из зацепления выйдут . а При -40 оС полимерный упругий блок превращается в неупругий камень.

Однакож, не смотря на практически полное отсутствие зависимости упругих свойств металлической губчатой пружины от температуры, она может пострадать от такого известного в Сибири явления как изморозь. кроме того в неё может забиваться рыхлый снег, талая вода а когда поезд приедет в Сибирь всё это превратится внутри пружины в лёд в следствии чего упругая губчатая пружина может стать неупругим куском льда армированным проволокой

В США получили распространение поглощающие аппараты с параллельным набором полимерных блоков и стальной цилиндрической пружины или пружин

нахуя всё это надо. люди: опомнитесь: такая сложная тележка должна предоставлять весомые новые возможности, а не жалкие -5-15% к интенсивности износа гребня, в сравнении с тележкой 18-100. Да блять тележка типа Барбер даёт такие же или большие снижения износа гребня.

Скорость должна быть выше. Для этого надо наибольший прогиб обеспечить в буксовой ступени подвешивания тогда обеспечивается достойный коэффициент запаса устойчивости против вкатывания гребня на рельс под порожними вагонами. в центральном подвешивании если его оставить можно применить жалкие полимерные блоки или губчатые пружины, без разницы, там изменение их упруго-демпфирующих свойств не столь опасно.

Как пытались сделать в США (проект 2010 года):

http://www.sharma-associates.com/projects/projects_railvehicles.aspx#HighSpeedTruck

Тележка грузового вагона для эксплуатационной скорости 240 км/час (на 10 км/час меньше Сапсана). В общем-то судя по тому, что нихуя не смогли советы тут лишние

Успеха и процветания Экспрес-Индустрии ООО. это всё что у меня было по выставке

>Когда проходит эта выставка

раз в два года (по нечётным годам) следующий раз - 2021. конец августа и начало сентября. 4 дня примерно длится.

>и хде?

Москва, Щербинка, это самый юг Южного Бутово, промплошадка ВНИИЖТ

>Пускают туда простых васянов с улицы?

да. но только в последний день работы

![c2RlbGFub3VuYXMucnUvdXBsb2Fkcy83LzEvNzE3MTU1MjcxNDY0Nl9vcml[...].jpg](/tr/big/thumb/86232/15688260026292s.jpg)

![c2RlbGFub3VuYXMucnUvdXBsb2Fkcy83LzgvNzg3MTU1MjcxNDYzMV9vcml[...].jpg](/tr/big/thumb/86232/15688260026303s.jpg)